VA・VE事例

格子形状の箱はスリットを入れた一体物で作る

<ステンレス精密板金の溶接によるVA・VE設計のポイン>

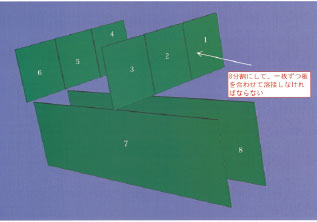

ステンレスを用いた精密板金を設計・製作する場合、上記のような図面の場合ではステンレス板を1枚ずつ位置合わせを行なってから溶接する必要があります。このような設計を行うと通りも出しにくく(一直線になりにくく)なる上、溶接が多いことによって作業時間が増加することに加え、特に薄板を用いる場合、溶接の熱によって歪みが発生するため、手間と時間がかかりコストアップとなります。

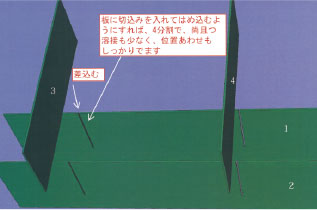

ステンレスの精密板金にて部品同士を接続するためには溶接が一般的ですが、コストを低減させるためには溶接を極力減らすことが求められます。先に説明したようなステンレスの板を一つずつ溶接するのではなく、上記の図面のようにスリットを入れてはめ込むような構造に変更すれば、位置合わせも簡単にでき綺麗に仕上がります。また、溶接箇所も少なくなり作業効率も上がります。

ステンレスは鉄に比較すると、溶接による歪みが大きく発生します。特に薄板では、歪みの発生は避けられない問題となります。この歪みを取るためには逆から溶接したりあぶったり等手間と時間を掛けなくてはならないので、この歪みを取る時間を無くす、つまり極力溶接を行わないようにすることがコストダウンの近道です。格子状に組む必要がある精密板金では、なるべく一体構造を取って溶接を少なくすることで、綺麗に安価に仕上がります。

しかしながら、それでも溶接が必要な場合は、薄板溶接.comではファイバーレーザーの歪みの少ない溶接で対応いたします。