精密板金における様々な溶接方法

精密板金の溶接とは

精密板金の品質やコストを大きく左右する工程のひとつに、溶接があります。溶接方法には、大きく「TIG溶接」と「YAG溶接」があり、それぞれの特徴は下記の通りとなります。

| 項目 | TIG溶接 | YAG溶接 |

|---|---|---|

| 強度 | 高い ビード幅が広く、溶接面積が広い |

低い ビード幅が狭く、溶接面積が狭い ただし両面から溶接することで、ある程度 強度を高めることは可能。 |

| 見た目 | ビード幅が広いが、溶け込みは浅い。 見た目は作業者による |

ビード幅が狭く、溶け込みは深い。見た目が綺麗 |

| 溶接後の 仕上げ |

見た目重視なら、グラインダーにて 仕上げ作業が必要。 エッジの処理が必要 |

ほぼ不要。 |

| 溶接後の処理 | 酸洗いが必要 溶接焼けが必ず出る |

溶接焼けが少なく、酸洗いが不要なことが多い。 |

| スピード | 遅い 電気による熱を用いるため、 溶け込みの速度が遅い |

早い レーザー溶接なので溶けこみが早い |

| ひずみ | 大 | 小 |

| コスト | 時間かかるのでコスト高い | 窒素などのユーティリティが必要 |

| 難易度 | 高い 作業者によって品質がばらつく |

低い 作業者に左右されにくい |

| 溶接棒 | 強度が必要な場合に使用 | 基本的には使用しない |

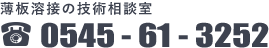

| 写真 |

|

|

上記のように、一口に溶接と言ってもTIG溶接とYAG溶接に分けられ、特徴も大きく違います。一般的にTIG溶接は厚く強度が必要な板の溶接、YAG溶接は薄く強度がそれほど必要ない機器に採用される溶接方法になります。これらの特性をよく理解した上で最適な溶接方法を選択することで、精密板金の製作において高品質とローコスト設計の両立が可能となるのです。従って、強度があまり必要ないような製品では、板厚が厚い場合でもYAG溶接を行うケースもあります。